锤片粉碎机操作、维护与保养

一、粉碎机安全操作规程

1.1操作注意事项

粉碎机属于高速旋转设备,具有一定的危险性,操作者应该要注意的事项如下:

1.1.1操作工要留短发或将头发放入安全帽内,避免发生危险,造成事故。

1.1.2当粉碎机周围环境易燃易爆时,必须使用防爆电机及电器元件,维修时,尽量避免产生火花。

开机前应做常规检查,即检查紧固件,安全防护及设备润滑情况等。

1.1.3设备运行时,不要打开或碰触操作门,一旦操作门的处于异常状态,设备便会停机、报警。

1.1.4在设备运行中,轴承座处于加热状态,温度在40-90 度之间,这一过程中不能够碰触加热块。若要维修,请在设备停电,待加热块冷却后再行维修。

1.1.5打开粉碎机操作门前应先切断电源。

1.1.6打开操作门时必须用手抓把手打开,不准其他部位。

1.1.7打开操作门时必须佩戴保护眼镜,以免飞扬的粉尘伤害眼睛。

1.1.8当粉碎机粉碎有毒物料时,必须佩戴防毒面具。

1.1.9当进入正在运行的粉碎机房时,必须佩戴耳塞。

1.1.10喂料口堵塞时,不准用手或棍棒帮助喂入。

1.1.11严禁铁器、石块等杂物混入待粉碎物料。

1.1.12必须根据粉碎机的标牌规定选配动力,不准随意提高主轴转速。

1.1.13安装场地应坚固宽敞、通风,留有足够的退避空间,备有可靠的灭火设备。

1.2使用条件

1.2.1工艺上与粉碎机前后配套的设备应匹配。

1.2.3工作电压应稳定,偏差不大于±5%。

1.2.4粉碎机宽度方向上进料均匀且连续。

1.3. 操作

正确的操作包括两个方面的含义:一是要使设备充分发挥它的效率,努力提高产量,并使粉碎粒度符合要求;二是要能正确地使用、维护设备,使它有较长的寿命,忽视任何一个方面都将带来不必要的损失,操作之前应对粉碎机有关部分进行调整,及空车试车。

1.4.试车

调试是使用过程中的一个重要环节。新的或经过修理后的粉碎机,在开始使用前必须进行调试,如不进行调试或调试运行时间不足,都会加速零部件的磨损,缩短粉碎机的寿命。

在机器安装完毕后,请认真检查是否有工具遗落在设备内,检查一切检查正常后,再进行试机。考虑在运输的过程中,机器可能会经过大幅震动,上电试机请遵循以下试机原则:

1.4.1检查和紧固各零部件,在运输的过程中可能出现松动、变形、开焊、弯曲、

配电箱内接线端子松动、电器元件损坏、划伤等异常状况发生。请安装调试人员在专业规则的范围内加以修复。

1.4.2根据粒度要求更换筛板,主要用Φ3mm及以上的筛板时,锤片安装在远离筛板的锤销孔位置上。主要用Φ1.5mm及以下的筛板时,锤片安装在靠近筛板的锤销孔上。

1.4.3筛板安装应该毛面朝里。

1.4.4检查压筛架、门是否压紧。

1.4.5检查导向板是否固定及电机转向是否一致。

1.4.6检查各行程开关是否动作可靠。

1.4.7检查粉碎机轴承的润滑脂。

1.4.8设备旁无人,点动主电机。检查有无异常杂声。

1.4.9在确认一切正常后,即可进行空车运转15~30分钟,观察安装的正确与否。

1.4.10空转后应停车检查,如各部分技术状态正常,方可重新开动,待转速正常后,方可负荷运转。

1.5.开机

当试车全部正常以后,就可以进行正式开车生产。开车应注意开机的顺序,其顺序应当是从下到上,其步骤如下:

1.5.1按试车各步骤做好检查工作。

1.5.2开动风机电机及各关风器电机。

1.5.3必须确认粉碎机内无料后方可启动粉碎机。因故中途停机,再次启动前,必须先将粉碎室内的物料人工排出,严禁负载启动粉碎机。

1.5.4开动后续输送设备。

1.5.5开动喂料电机,将喂料器转速由零调至合适值。

1.5.6工作开始及调整

1.5.7调节喂料器或倾斜磁选器上空气进口大小,在喂料器转速不变的情况下,调整空气进口大小,使主机电流最小即可。

1.5.8工作中随时观察粉碎机的电流表,经常检查流量控制装置,确保粉碎机在额定负荷下工作。

1.5.9对粉碎料要勤检查,若发现含有整粒或大粒的物料,应停机检查筛板有无破损或筛板没有压紧。

1.6.关机

当生产结束的时候,要进行关机,关机时,我们也应当注意关机顺序,其顺序应当与开机顺序相反。它是从上往下。其步骤如下:

1.6.1关喂料器。

1.6.2主机电流达最小后,须空运转1~2分钟,把机器内的物料全部粉碎排出后,方能关主机。

1.6.3关闭后续输送设备。

1.6.4关闭风机电机。

1.6.5待风机电机停止转动后5~10分钟,才能切断脉冲除尘器的电源。

1.6.6清除磁选器上的杂质。

1.6.7每班工作结束后,应作好清洁工作和必要的检查工作。

1.7.开关机注意事项。

1.7.1注意开、关机顺序。

1.7.2必须确认粉碎机内无料后方可启动粉碎机。因故中途停机,再次启动前,必须先将粉碎室内的物料人工排出,严禁负载启动粉碎机。

1.7.3主机电流达最小后,须空运转1~2分钟,把机器内的物料全部粉碎排出后,方能关主机。

1.7.4待风机电机停止转动后5~10分钟,才能切断脉冲除尘器的电源。

二:粉碎机常用易损件维护与保养

正昌粉碎机为重型机器,可使用多年,所有易损件都设计为可以更换的部件,应对这些部件作定时检查。如:锤片、销轴和筛板等易损件应随时配备,以防损坏。

还应定期检查入口处耐磨衬板、分体隔板、主轴承、水滴型衬圈磨损情况,这些零件的制造经久耐用,但磨损过大,也要更换,否则也会造成机械故障。

在做任何维修、清理之前,确保所有电源关闭。

2.1筛板

2.1.1新筛板锋利孔口对阻止粉碎室内的被粉碎料,增加粉碎功能,帮助粉碎料出筛,起着重要作用。当锋利孔口被磨后,会减少物料过筛能力,增加磨擦负载,降低产量,定期(每天、每周、每班,按使用型式定)地改变转子转向,能够使用到锋利孔口的两侧,从而延长筛板的寿命。

2.1.2安装冲孔型筛板时,毛面要朝里安装。

2.1.3另外筛板的厚度也要严格要求,厚度大,虽然使用时间较长,但因物料出筛不畅,而产量会降低,过薄则会容易破损。

2.1.4正昌公司设计在一台粉碎机内使用两种不同孔径的筛板,对进一步控制粉碎料的粒度及产量的提高有一定的作用。一般这两个孔径必须接近一点,将较小孔眼的筛板放在进料口的一侧,较大的孔径筛网放在粉碎机的背侧。同时经常随手配一副筛板备用。

2.1.5换筛板

在做任何维护、清理之前,确保所有电源关闭。更换筛板时必须戴保护手套和防护眼镜。

更换筛网操作步骤:

a. 断开所有电源;

b. 确保所有运动部件已停止转动;

c. 松开快速夹;

d. 打开操作门;

e. 放松压筛架;

f. 放下压筛架;

g. 将筛板抽出;

h. 检查每块被拆下的筛板是否破损及是否潜在危险。

i. 装入新的筛板(毛面朝里);

j. 提起压筛架,锁紧(当心手被压到,受到伤害。);

k. 关上操作门

l. 压紧快速夹。

2.2 锤片

锤片打击物料并使物料通过筛板,因而必须定期检查磨损情况。

2.2.1锤片按一定的方式磨损,并且其最高性能只能达到一定程度。为保持粉碎机的最佳生产能力,应经常注意锤片的磨损情况。

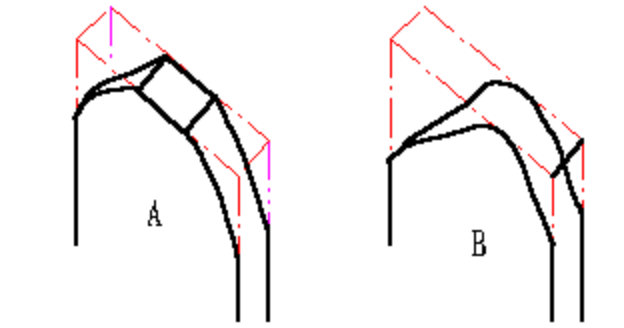

(A)有规则的锤片磨损 (B)过度磨损

图 锤片磨损

2.2.2当锤片一角被磨圆后,必须使电机反转;当另一角被磨损,锤片就失去了粉碎的能力,将会降低粉碎机30%以上的生产能力,也加强了筛板和使用销轴的磨损,这时必须更换新锤片。

注:对于那些使用双穿孔锤片的粉碎机,要更为严格仔细观察锤片的磨损,防止锤片末端过度磨损,在销孔端部周围只留下很少的余量,严重削弱安全运行的能力,对于需连续生产的单位,推荐使用只有单穿孔的锤片。

2.2.3拆换锤片

在做任何维护、清理之前,确保所有电源关闭。拆换锤片时必须戴保护手套和防护眼镜。

拆换锤片步骤:

a.当拆装锤片时,每次只换一根销轴,保证新锤片装到拆去的旧锤片位置(确保转子上对称位置上的两片锤片的等重),以防止其互相击打和防止粉碎机剧烈振动。

注:1.锤片或锤片安装不当,会导致粉碎机不正常振动,从而造成设备或零件损坏,正昌公司对此不负责任。

2.已磨损的锤片(不是所有锤片)时,则一定要求对称位置上的锤片同时更换。

b.根据筛板拆换步聚,拆除筛板。

c.必须采取措施,阻止转子在更换锤片发生转动,从而引起意外伤害事故。

d.旋松装在销轴上的锁紧抱箍的内六角螺钉。

e.打开粉碎机两端锤销孔盖板,使销轴能抽出。

f.拆除锤片之后(一次一个销轴)检查销轴及耐磨板,锤片间的隔圈、锁紧抱箍及其他内部零件,如果这些零件有磨损,就需拆换,对称轴上的零件更换时需等重更换。

g.按其拆除位置的相同顺序装上锤片,隔圈,锁紧隔圈和销轴。

h.根据装筛板顺序至压紧快速夹。

注:要另外配备一套锤片备用。

2.3锤销轴

锤销轴是锤片工作时绕之回转的固定轴,锤片在其外表面不断回转磨擦,因此,容易在锤销轴外表面磨出一个个沟槽,当沟槽达到一定深度,从而引发事故,即锤销轴断裂或锤片打到筛板等一系列的严重后果。因此,锤销轴也应经常检查其外表面,及时更换。具体更换方法与更换锤片相同。

2.4其他易损部件

耐磨衬套,再粉碎室,以上都是粉碎室内和物料接触的部分,磨损后须大修或更换。

三: 粉碎机一般润滑保养

1.严格操作方法进行操作,每班应作好必要的检查和清洁卫生工作。

2.推荐轴承润滑黄油牌号:加德士高速轴承润滑润滑脂 CALTEX:RPM Grease SRI2。

3.轴承每运行40小时后应加80克润滑脂,经过1800小时的运行后,轴承箱盖应拆下,换掉所有用过的润滑脂。当换上新鲜润滑脂时,给滚柱和轴承圈周围区域加润滑脂,并在底部箱体加1/3~1/2的润滑脂,千万不要加过多的润滑脂。

4.机器零件有损坏或严重磨损时应及时进行修理和更换。转子部分(不包括销轴及锤片)如拆开更换零件,等重新装配后须进行平衡校验。按动平衡精度等级G6.3进行校验。

如停车时间较长,应将机器内外清扫干净,去掉尘污,以免机器锈蚀和筛孔堵塞。

四:粉碎机常见故障与排除方法

序号 | 故障现象 | 故 障 原 因 | 排 除 方 法 |

l | 电机启动困难 | 1.电压过低 2.导线截面积过小 3.启动补偿器过小 4.保险丝易烧断 5.粉碎室内有料 6.启动补偿器分接头选择不当 | 1.躲过用电高峰再进行启动 2.换适当的导线 3.换大启动补偿器 4.换与电机容量相符的保险丝 5.排出物料,空车启动 6.重新选择分接头 |

2 | 电机无力过热 | 1.电机两相运转 2.电机线组短路 3.长期超负荷 | 1.接通断相,三相运转 2.检修电机 3.额定负荷下工作 |

3 | 粉碎机强烈震动 | l.锤片安装排列有误 2.对应两组锤片重量差过大 3.个别锤片卡住.没有甩开 4.转子上其它零件不平衡 5.主轴弯曲 6.轴承损坏 7.流量过大,负荷过重 8.地脚松动或减振器损坏 9.基础不平或损坏 | 1.按锤片排列图重新安装 2.重新调整,使每组重量差≤5克 3.使锤片转动灵活 4.平衡转子 5.校直或更换新轴 6.更换轴承 7.调整流量,减少负荷 8.拧紧地脚或更换减振器 9.调平或修整 |

4 | 粉碎室内有异常响声 | 1.铁石等硬物进入机内 2.机内零件脱落或损坏 3.锤筛间隙过小 | 1.停机清除硬物 2.停车检查,更换零件 3.使间隙符合规定尺寸 |

5 | 生产率显著下降 | l.电机功率不足 2.锤片严重磨损 3.原料喂入不匀 4.原料水份过高 5.筛孔大小不合要求 6.风网堵塞、漏风 7.筛孔堵塞 | 1.检修电机 2.调头使用或更换新锤片 3.均匀喂入 4.干燥原料 5.更换相应筛孔的筛板 6.检查风网,使之正常 7.疏通筛孔或更换筛板 |

6 | 进料口反喷 | 1.输送管道堵塞 2.筛孔堵塞 3.风网堵塞、漏风 4.进料导向板位置不正 | 1.疏通管道 2.疏通筛孔或更换筛板 3.检查风网,使之正常 4.调正 |

7 | 成品过粗 | 1.筛板磨损严重或有孔洞 2.筛板和筛架贴合不严.或侧面间隙过大 | 1.补洞或更换筛板 2.停车检修.使筛板和筛架贴合严密 |

8 | 轴承过热 | L主轴与电机中心不同心 2.润滑脂过多、过少或不良 3.轴承损坏 4.主轴弯曲或转子不平衡 5.长期超负荷工作 6.两轴承轴向都被锁住 | 1.调整,使电机与主轴同心 2.换润滑脂,按规定加注 3.换新轴承 4.校直主轴,平衡转子 5.减少喂入量 6.远离电机的轴承轴向不能锁住 |